Edward Deming (1900-1993), è stato un guru dei metodi di gestione della Qualità sviluppati dopo la seconda guerra mondiale che ha lasciato una magnifica scia di concetti e implementazioni tra cui spiccano il TQM (Total Quality Management) e forse il più popolare di tutti, il famoso “ciclo PDCA” (sviluppato insieme a Shewhart). Deming aveva anche un forte interesse per il coinvolgimento delle organizzazioni per migliorare la gestione della sicurezza degli operatori. Quest’ultimo aveva stabilito 14 punti sulla sicurezza sul lavoro (in “Out of the Crisis”, MIT Press, 1982) che ritenuti da parte di molti professionisti, un pilastro fondamentale per la successiva comparsa degli attuali concetti “Safety II“.

William Edwards Deming e il suo lavoro “Out of the Crisis”.

In questo articolo vediamo cosa propone (utilizzando le sue stesse parole riportate in corsivo) il guru internazionale della Qualità e della Gestione Organizzativa in tema di Sicurezza sul Lavoro. Alcune principi premetto potranno sembrare sempre “troppo diretti” e forse obsoleti (ricordiamoci che il libro è del 1982) ma hanno comunque segnato un valido riferimento nel processo di sviluppo dei concetti contemporanei di cultura preventiva (anticipando anche alcuni aspetti particolarmente attuali):

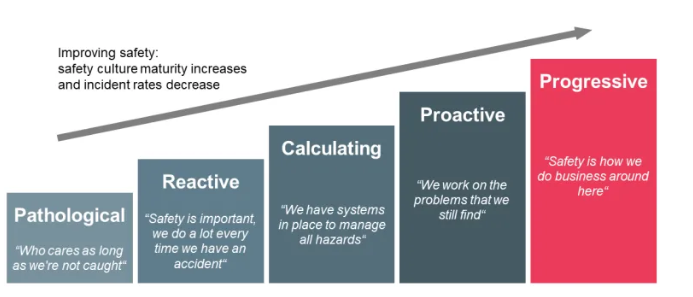

1.”La sicurezza non è la priorità numero uno del manager”.

“E non dovrebbe esserlo, semmai, d’altra parte, è lo sviluppo e la sopravvivenza dell’azienda. Chiunque sostenga il contrario è irresponsabile o illuso. Detto questo, è ovvio che se la sicurezza dell’azienda non è gestita correttamente, l’impresa non durerà a lungo. Ma la sicurezza non dovrebbe essere una priorità o un obiettivo, ma un criterio in base al quale misurare l’efficacia degli sforzi delle imprese per avere successo. La sicurezza è un elemento strategico dell’organizzazione, che deve essere gestito con la stessa scrupolosità della qualità, dei tempi di consegna o della motivazione“. Questa affermazione potrebbe esser “fraintesa” in quanto la sicurezza come tutti sosteniamo deve essere une dei valori chiave su cui si basa l’organizzazione: Deming ribadisce tuttavia che non può esser l’unico elemento decisionale in materia di business (ricordiamoci che la componente del rischio è intrinseca all’attività produttiva e l’obiettivo è quella di governarla e renderla accettabile).

2.- Gli errori sono inevitabili, ma gli infortuni non lo sono.

“Le persone commettono errori, fa parte della nostra essenza umana. Dobbiamo smettere di imporre alle persone di non commettere errori e concentrarci sulla prevenzione delle lesioni che possono verificarsi quando le persone sbagliano. Nonostante tutti gli sforzi potrebbe esser non possibile infatti evitare tutte possibili lesioni. Questa affermazione non significa che sia un obiettivo impossibile: consiglio di utilizzare l’FMEA (Failure Mode and Effects Analysis) e altri strumenti di previsione per identificare le aree di maggior rischio e ridurre il più possibile il rischio residuo. Il vero vantaggio a questo punto è la convinzione di avere degli obiettivi credibili e fattibili in tema di prevenzione”.

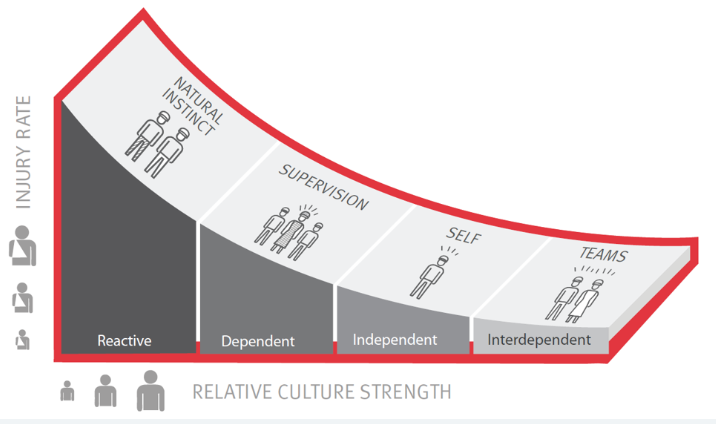

3.- Focus sulla prevenzione.

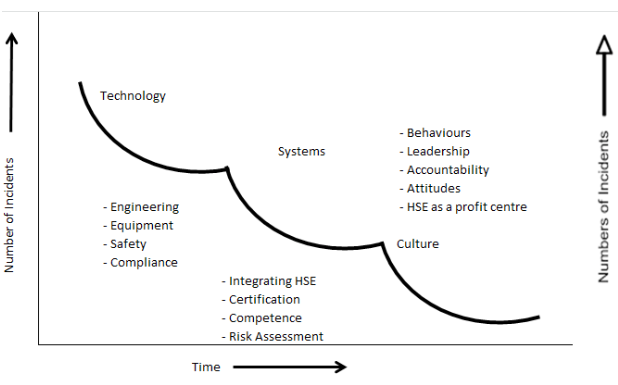

“Prevenire gli infortuni è più efficace che reagire ad essi (approccio pro attivo e non reattivo). Se investiamo nella prevenzione degli infortuni, risparmieremo più soldi nel conto generale dell’azienda: perché la sicurezza è redditizia nella visione globale e a lungo termine dell’azienda”.

4.- Andare oltre la semplice conformità.

“Il rispetto della legislazione e di altre normative settoriali è importante e tende a correlarsi con la definizione di processo “sotto controllo”. Ma non è la stessa cosa che rispettare la sicurezza. Non possiamo congratularci con noi stessi per il mero rispetto di leggi e regolamenti (compliance), perché si tratta solo di un obbligo giuridico o procedurale. Ci sono molte altre cose oltre a questo”.

5.- Instillate nei vostri collaboratori un senso di proprietà dei processi e responsabilità per la sicurezza.

“Ogni livello gerarchico ha un ruolo differente nel garantire la sicurezza sul posto di lavoro. Tutti i livelli aziendali devono rispondere quando i processi e i protocolli non riescono a garantire la sicurezza dei lavoratori. Incentivate i lavoratori ad esser responsabili dell’eliminazione dei rischi piuttosto che della prevenzione degli infortuni”.

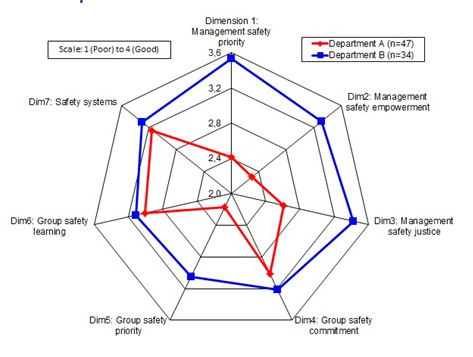

6.- Portare la gestione (e la proprietà) della Sicurezza al livello operativo (Produzione).

“Vale a dire, evitare l’errore di lasciare esclusivamente la responsabilità della Sicurezza ai tecnici della Prevenzione dei rischi professionali. Il responsabile di ogni struttura o dipartimento dovrebbe sentirsi responsabile della gestione della sicurezza in ogni posto di lavoro attraverso i propri Intermediate Manager o Preposti. È per questo che i Production Manager devono eseguire revisioni di routine delle principali metriche di sicurezza e avere un ruolo della chiave nella parte di gestione e controllo del rischio. La sicurezza come funzione dovrebbe essere istruttiva e dovrebbe aiutare la produzione ad essere più efficiente”.

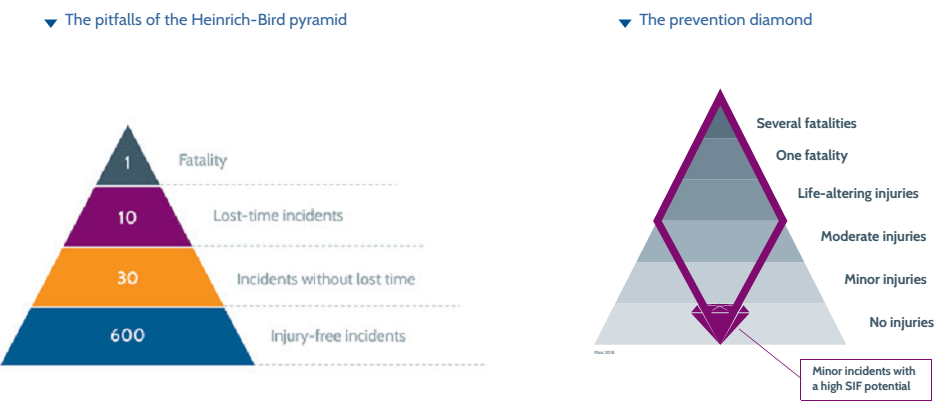

7.- L’assenza di lesioni non implica necessariamente l’esistenza della sicurezza.

“La sicurezza è un’espressione di probabilità. Nessuna situazione è completamente priva di rischi. Ecco perché la sicurezza deve essere gestita in termini di rischio“. Pertanto avere “infortuni zero” non significa che non vi siano degli errori latenti che possono generare un evento dannoso nel breve termine (la misura della sicurezza non può fare riferimento solo ad eventi negativi ma anche rispetto ad eventi positivi secondo l’approccio della Safety II, Hollnage, 2014).

8.- Evitare politiche e procedure punitive.

“I lavoratori non vogliono avere infortuni e i processi produttivi non devono causare loro lesioni. Questo regola non cambierà, non importa quanti programmi di modifica del comportamento siano implementati“. L’approccio culturale deve esser no punitivo ma incentrato sulla cultura della comprensione delle cause radice – Just Culture (“dietro ogni errore individuale umano vi è sempre un errore organizzativo” S. Dekker 2012).

9.- Investire nella formazione delle competenze di base.

“Il modo migliore per garantire la sicurezza dei lavoratori è quello di fornire loro una buona formazione di base sui compiti che dovrebbero svolgere regolarmente” Le persone esperte nei loro compiti sono molto meno esposte al rischio di infortunio” (anche se l’eccesso di sicurezza e confidenza può generare comportamenti temerari).

10.- Dimenticare gli incentivi legati all’assenza di infortuni.

“C’è un’intera “industria artigianale” dedicata alla tariffazione per il raggiungimento di determinati premi di sicurezza. Scordatelo: gli incentivi dovrebbero essere utilizzati solo per premiare la partecipazione alle attività di sicurezza, non per premiare l’assenza di infortuni segnalati. Inoltre, molti lavoratori possono trovare questi incentivi alla sicurezza condiscendenti e in qualche modo offensivi”. Questo approccio riduce la segnalazione dei quasi incidenti e “nasconde” episodi a potenziale rischio.

11.- Smettete di confrontare le vostre prestazioni di sicurezza con la media del vostro settore.

“La misurazione degli indicatori di sicurezza di un’organizzazione in relazione alla media generale del suo settore non ha senso e dovrebbe essere abbandonata. E’ necessario invece utilizzare una combinazione di indicatori (reattivi e proattivi) per ottenere una visione più significativa delle prestazioni complessive in materia di sicurezza“. Non basta confrontare i valori del comparto per avere un riferimento in quanto vi sono molte altre variabili che influenzano la lettura dei dati (area geografica, dimensione azienda, tipologie di processo, suddivisione popolazione lavorativa ecc..).

12.- Promuovere un migliore processo decisionale.

“La gente corre dei rischi e non è necessariamente una brutta cosa. Le nostre politiche e procedure non possono mai coprire tutte le contingenze. Dobbiamo quindi investire nella formazione per aiutare i nostri lavoratori a evitare di prendere decisioni sbagliate“. Questo è un concetto chiave ripreso dalla Safety II: “Gli esseri umani non sono la colpa, sono la soluzione che permette al sistema di esser flessibile e resiliente”.

13. Smettere di incolpare gli operatori per le inadeguatezze del sistema.

“Ogni volta che suggerisco un cambiamento sostanziale nel modo in cui la sicurezza dovrebbe funzionare, ci viene sempre detto che i responsabili di produzione non sosterranno la queste idee. La sicurezza deve essere una risorsa chiave per la produzione. Dal canto loro, i tecnici della sicurezza non devono ostacolare le operazioni (produzione o manutenzione) e i loro progressi. Al contrario, dovrebbero consigliare al reparto produzione di trovare modi sicuri per raggiungere gli obiettivi dell’organizzazione, invece di lavorare “contro” di essa. La sicurezza dovrebbe sempre smettere di avere il “no” in bocca e la produzione dovrebbe collaborare con i tecnici della sicurezza per ridurre il rischio al minimo livello residuo accettabile“.

14.- Smettere di cercare di manipolare il comportamento dei lavoratori.

“La sicurezza non riguarda la gestione del comportamento delle persone, ma piuttosto la gestione del rischio. La psicologia comportamentale è utilizzata in modo eccessivo e spesso in modo improprio in interventi di consulenza esterna. La sicurezza basata sul comportamento attira i responsabili di produzione che cercano soluzioni magiche ai loro problemi. In realtà, in molti casi è pura chiacchiera. E’ ora di smettere di trattare la sicurezza come se fosse un segreto mistico. Smettiamola di nasconderci dietro i luoghi comuni e mettiamoci al lavoro. Se i tecnici della sicurezza non possono sostenere l’azienda, allora è il momento di farne a meno. Dovremmo congratularci con noi stessi per avere professionisti della sicurezza che capiscono il business principale delle organizzazioni in cui lavorano…”. Su questo punto Deming è piuttosto diretto… dal suo punto di vista di “uomo della produzione” si basa strettamente sui risultati e il tecnico della sicurezza deve esser un “risolutore di problemi” e non un freddo burocrate che irrigidisce l’organizzazione.

Redatto da: Federico Uliana